3D-Druck hat in den letzten Jahren enorm an Popularität gewonnen. Diese Technologie ermöglicht es, dreidimensionale Objekte aus verschiedenen Materialien wie Kunststoff, Metall oder sogar Bio-Materialien herzustellen. Dabei wird das Material Schicht für Schicht bis zur gewünschten Geometrie aufgetragen und durch eine Form des Energieeintrags – beispielsweise durch Erhitzen und Aufschmelzen – verbunden.

Einer der wichtigsten Anwendungsbereiche des 3D-Drucks ist die Industrie. Bereits seit einigen Jahren wird die Technologie eingesetzt, um schnell und kostengünstig funktionale Prototypen herzustellen. Aber auch in der Serienproduktion findet 3D-Druck zunehmend breite Anwendung.

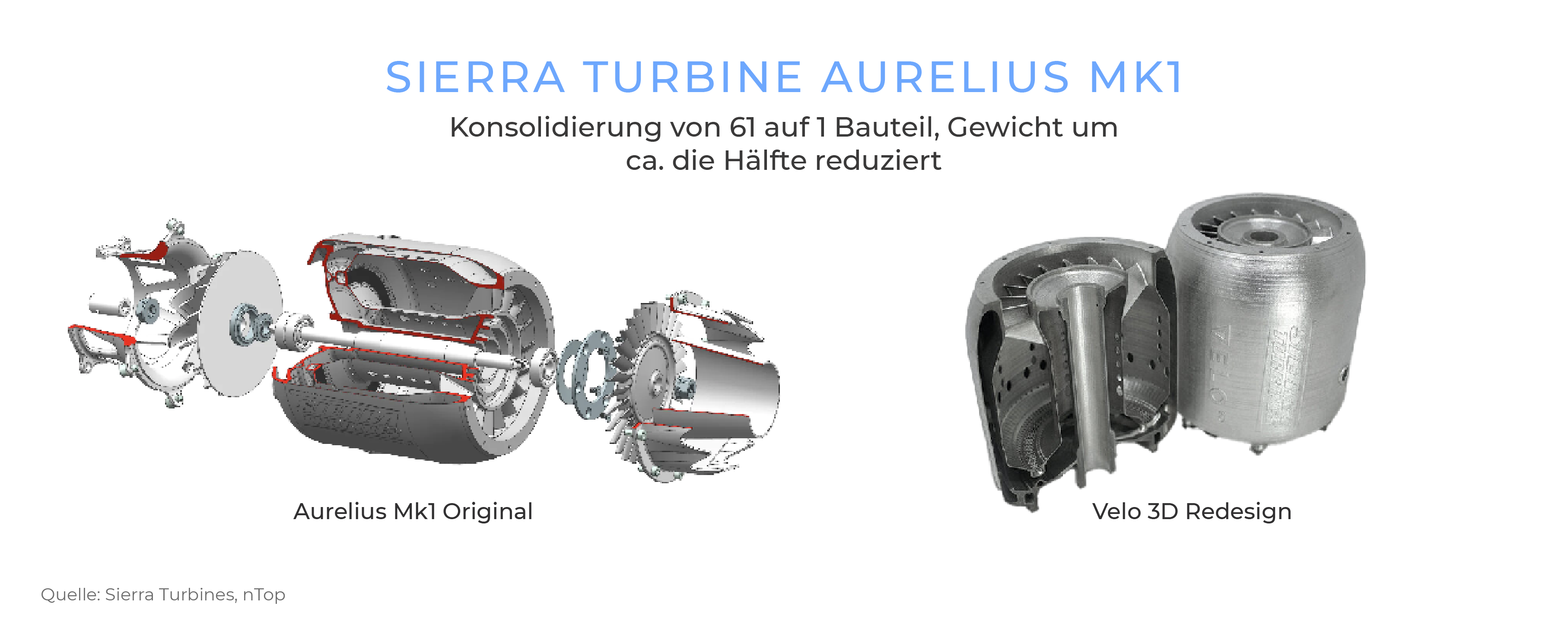

Mithilfe von 3D-Druck lassen sich u.a. komplexe Bauteile herstellen, die optimal auf ihren Einsatz abgestimmt sind, was mit herkömmlichen Produktionsmethoden nicht realisierbar wäre. Das liegt daran, dass 3D-Druck die Gestaltungsmöglichkeiten von Bauteilen von Grund auf neu definiert. So können beispielsweise komplexe Innengeometrien (z.B. Kühlkanäle) problemlos umgesetzt und die Anzahl an Teilen komplexer Baugruppen reduziert werden.

Darüber hinaus bietet 3D-Druck eine hohe Flexibilität im Fertigungsprozess. Das liegt daran, dass 3D-Druck – anders als herkömmliche Fertigungsverfahren – unabhängig von der Anzahl der zu produzierenden Bauteile und deren Variantenvielfalt anwendbar ist. Im 3D-Druck werden keine Formen oder Werkzeuge benötigt, die nur für ein bestimmtes Bauteil genutzt werden können. Um ein Bauteil anzupassen, reicht eine simple Änderung der CAD-Datei und die Neuerung kann ohne Konfigurierung des 3D-Druckers direkt umgesetzt werden.

Mit der stark wachsenden Anzahl an Fertigungsverfahren im Bereich des industriellen 3D-Drucks bilden sich zunehmend Anwendungen, die in bestimmten Nischen das Potential zur Marktführerschaft haben. Zu den Playern auf dem Markt zählen neben Startups wie Formlabs oder Carbon auch etablierte Unternehmen, beispielsweise General Electric und Hewlett Packard.

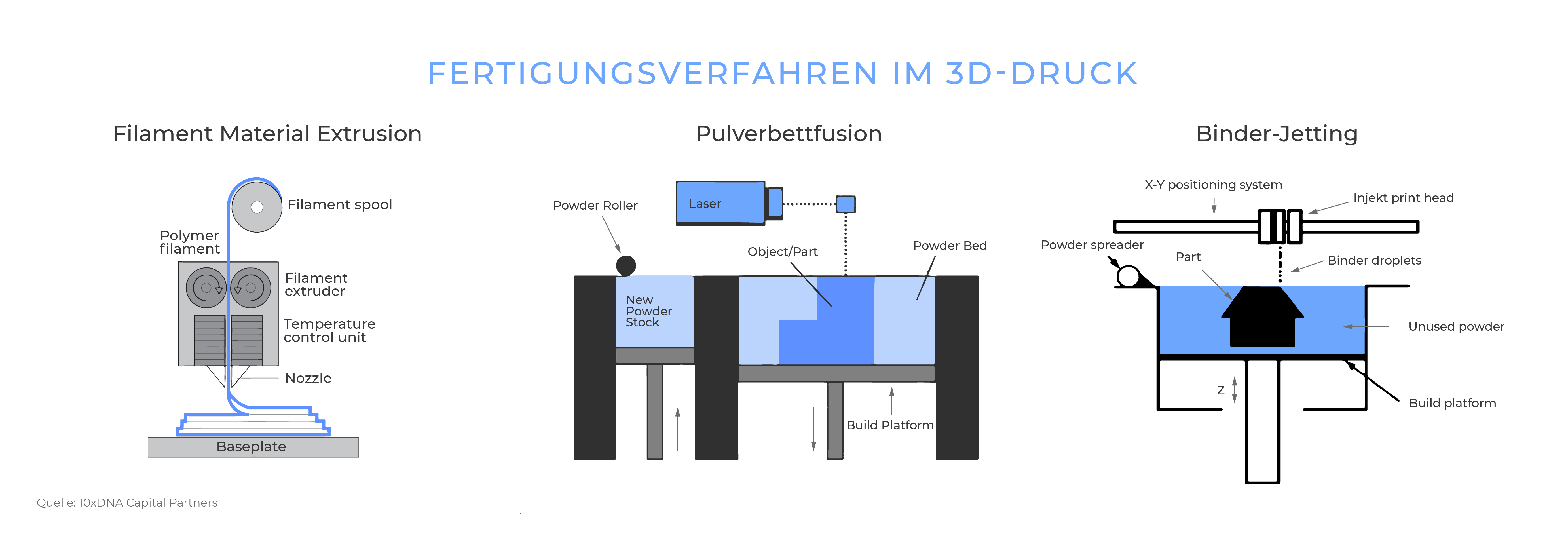

In diesem Bereich gibt es eine Vielzahl an verschiedenen Technologien. In diesem Artikel konzentrieren wir uns auf drei Technologien, in denen wir besonders hohes Zukunftspotential sehen. Diese sind die Filament Material Extrusion, die laserbasierte Pulverbettfusion (Laser Powder Bed Fusion) und das Binder-Jetting. Die Grundlagen für diese Technologien wurden bereits vor über 20 Jahren erfunden und wurden seither stetig verbessert.

-

Bei der Filament Material Extrusion liegt das Material in Form eines Filamentfadens vor und wird im Druckkopf des 3D-Druckers aufgeschmolzen und dosiert über eine Düse abgegeben. Das Verfahren kann für viele Kunststoffe, Keramiken und Metalle verwendet werden.

-

Bei der Pulverbettfusion wird ein Polymer oder Metall in Pulverform verwendet. Das Pulver wird in einer dünnen, flächigen Schicht aufgetragen und Lage für Lage beispielsweise durch einen Laser angeschmolzen.

-

Beim Binder-Jetting wird – ähnlich wie bei der Pulverbettfusion – mit dem Aufschichten von Pulver gearbeitet. Jedoch werden die Pulverschichten (z.B. aus Metall oder Keramik) hier an den entsprechenden Stellen durch den Auftrag eines Klebstoffs verbunden. Nach dem Druckvorgang werden die Bauteile im Ofen durch konventionelles Sintern ausgehärtet.

Da beim Binder-Jetting der Klebstoff auf jeder Schicht über mehrere Tausend Düsen aufgebracht werden kann, ist das Verfahren um ein Vielfaches schneller als die Filament Material Extrusion oder Pulverbettfusion. Dafür nimmt das Sintern aktuell den Großteil der Prozesszeit ein. Eine weitere Herausforderung ist das sog. Depowdering, also das Entfernen von nicht gebundenem Metallpulver vom Grünling. Dieser Prozessschritt ist derzeit noch mit hohem manuellen Aufwand verbunden.

Unsere Hypothesen für die 3D-Druck-Marktentwicklung

Der Markt für 3D-Druck hat in den vergangenen Jahren ein hohes Wachstum von ca. 15% CAGR erfahren und soll auch in den kommenden Jahren weiter stark wachsen.

Wir haben unsere Sicht auf den 3D-Druck-Markt im Bereich der industriellen Anwendungen in Form von vier Markthypothesen formuliert:

-

Einige 3D-Druck-Verfahren werden Prozessgeschwindigkeiten erreichen, die mit konventionellen Fertigungsverfahren der Massenproduktion mithalten können und durch die hohe Flexibilität einen signifikanten Marktanteil in Nischenanwendungen einnehmen.

-

Die Komplexität von Bauteilen wird zunehmen, um diese optimal auf die Anwendungsfälle anzupassen. In diesem Zuge wird es Bauteile geben, deren komplexe Strukturen 3D-Druck erfordern und nicht mehr durch konventionelle Herstellungsverfahren realisierbar sind.

-

Durch Synergieeffekte mit den Bereichen Künstliche Intelligenz und Computer Vision werden sich zukünftig weitere Anwendungsgebiete für 3D-Druck herauskristallisieren. Wir erwarten dies insbesondere im Bereich der Produktgestaltung sowie der Go-to-Market Geschwindigkeit.

-

3D-Druck steht im Einklang mit wichtigen Zielen auf Ebene der Prozessgestaltung von Fertigungseinheiten. Dazu gehören beispielsweise die Reduktion von Abfallprodukten sowie Flexibilität in den Lieferketten, weswegen sich viele Unternehmen in den nächsten Jahren verstärkt in Richtung 3D-Druck bewegen und Investments tätigen werden.

Diese Markthypothesen stellen die Basis für unsere Investmententscheidungen im Bereich 3D-Druck dar. Zum aktuellen Zeitpunkt sind wir mit unseren 10xDNA-Fonds in Velo3D, Markforged sowie Norsk Titanium investiert. Darüber hinaus beobachten wir fortlaufend das dynamische Marktgeschehen.

Die Rationale unserer Investmententscheidungen im Bereich 3D-Druck

Erweiterung der Software- und Hardwaremöglichkeiten – Velo3D

Die Ursprünge des kommerziellen 3D-Drucks liegen in der Prototypenherstellung. Heute können dank 3D-Druck Bauteile hergestellt werden, die weit über die Möglichkeiten traditioneller Fertigungsverfahren hinausgehen. Grund dafür sind erhebliche Verbesserungen der 3D-Drucker auf Hardware- und Softwareebene. High-End 3D-Drucker sind heute oftmals mit mehreren hundert Sensoren und Kameras ausgestattet, die große Datenmengen aufzeichnen. Durch leistungsstarke Software können die Daten in Echtzeit ausgewertet werden, um bereits kleinste Abweichungen zu erfassen und direkt zu korrigieren. Velo3D ist führend im High-End Bereich der laserbasierten Pulverbettfusion und hat aus unserer Sicht durch die Kombination von präzisen Hardwarekomponenten und herausragender Softwareintegration einen deutlichen Vorsprung gegenüber dem Wettbewerb. Mit den Systemen können hochkomplexe Bauteile – von Wärmetauschern bis hin zu Raketentriebwerken – gefertigt werden, bei denen bereits kleinste Abweichungen in der Geometrie und Materialstruktur erhebliche Auswirkungen auf die Bauteileigenschaften haben.

Einstellung der Bauteile auf Materialebene – Markforged

Durch immer besser werdende Simulationssoftware kann bereits vor dem Einsatz eines Bauteils genau untersucht werden, welche Belastungen auf das Bauteil aus welcher Richtung wirken. Insbesondere für Anwendungsfälle, bei denen das Gewicht des Bauteils eine entscheidende Rolle spielt, kann so eine Überdimensionierung vermieden werden. Unser Portfoliounternehmen Markforged hat eine Technologie entwickelt, mit der Polymerbauteile je nach Belastungsfall gezielt mit sehr stabilen, kontinuierlichen Kohlefasern verstärkt werden können. Durch die geschickte Kombination der Materialien durch einen 3D-Drucker mit mehreren Düsen kann das Bauteil genau dort verstärkt werden, wo eine höhere Belastung zu erwarten ist. Dadurch lassen sich beispielsweise an Robotik-Greifwerkzeugen Metallteile durch verstärkte Kunststoffbauteile ersetzen, die bei einem Bruchteil des Gewichts in Richtung der wirkenden Belastungen genauso stabil sind. Aufgrund der vielseitigen Anwendungspotentiale, der hohen Zuverlässigkeit der Systeme sowie einer vielversprechenden Go-to-Market Strategie sehen wir bei Markforged ein großes Potenzial im 3D-Druck-Markt.

Erhöhung der Prozessgeschwindigkeit – Norsk Titanium / Markforged

Bislang wird 3D-Druck in der Regel als Alternative für konventionelle Fertigungsverfahren gesehen: Das Bauteil verlässt den 3D-Drucker so, dass es mit minimaler Nachbearbeitung direkt einsatzbereit ist. Unsere Portfolio-Unternehmen Norsk Titanium und Markforged haben erkannt, dass durch das optimale Zusammenspiel zwischen additiver und konventioneller Fertigung die Prozessgeschwindigkeit – ein wesentlicher Nachteil von 3D-Druck – deutlich erhöht werden kann.

Norsk Titanium druckt Bauteile aus Titan; ein Metall, das sich mit konventionellen Fertigungsverfahren nur schwer bearbeiten lässt, durch seine hervorragenden Eigenschaften jedoch beispielsweise essenzieller Bestandteil von Flugzeugen ist. Near-Net-Shape – das Fertigungsprinzip von Norsk Titanium – bietet die Möglichkeit, den Druckvorgang deutlich zu beschleunigen. Dabei wird das entstehende Teil mit einem großen Materialauftrag bzw. einer großen Schichtdicke formnah (d.h. etwas größer und gröber) gedruckt und anschließend mithilfe von Fräsen auf die tatsächliche feinere Geometrie nachbearbeitet. Neben der hohen Prozessgeschwindigkeit kann Norsk Titanium den Materialeinsatz nach eigenen Angaben um bis zu 50% und die CO2-Emissionen um bis zu 30% im Vergleich zur konventionellen Fertigung reduzieren. Das Verfahren eignet sich vor allem für besonders harte Werkstoffe wie Titan oder Nickel-Basislegierungen, die in der Bearbeitung hohe Werkstoffkosten verursachen. Wir gehen davon aus, dass Norsk Titanium durch die hohe Konstanz sowie Qualität in der Materialstruktur und die hohe bestehende Produktionskapazität stark wachsen wird.

Markforged ist durch die Akquisition von Digital Metal unter anderem im Bereich Binder-Jetting aktiv – eine Zukunftstechnologie, der wir durch die Kombination von 3D-Druck und Sintern hohe Attraktivität zuschreiben. Wir erwarten, dass Markforged die hohe Zuverlässigkeit und Qualität der bestehenden Systeme auf den Bereich des Binder-Jettings übertragen wird und somit in Nischenanwendungen in Konkurrenz zu konventionellen Fertigungsverfahren der Massenproduktion treten kann.

Technologietreiber und künftige Entwicklungspotentiale

Neben dem großen Potential für die Anwendung von 3D-Druck in der Produktion sehen wir einige Katalysatoren, die den Einsatz der Technologie in Zukunft beschleunigen werden:

-

End-to-End Integration und Automatisierung von Fertigungen: Während der reine Druckvorgang vollautomatisiert abläuft, erfordern die Vor- und Nachbereitung noch viel manuelle Arbeit. Dazu zählt beispielsweise das Befreien des Bauteils von Pulver oder Stützstrukturen. Um mit vollautomatisierten Fertigungsstraßen mithalten zu können, bedarf es eines vollständig autonomen Prozesses, der auch in der Nacht oder am Wochenende zuverlässig produzieren kann. Dies umfasst die Gestaltung der Hardware, aber auch die Anknüpfung der Software an das digitale Ökosystem des Unternehmens.

-

Materialentwicklung: Das Beispiel von Velo3D zeigt, dass es heute bereits Materialien gibt, mit denen Hochleistungsbauteile realisiert werden können. Diese Entwicklung muss sich fortsetzen, um für immer mehr Anwendungsgebiete die geforderten Materialeigenschaften erfüllen zu können. Beispielsweise sind beim Binder-Jetting unter anderem die Eigenschaften des Klebstoffs eine Herausforderung, da sie aktuell eine höhere Präzision bei hohen Prozessgeschwindigkeiten verhindern.

-

Annahmegeschwindigkeit: 3D-Druck gibt es seit Mitte des zwanzigsten Jahrhunderts. Seitdem wurde die Technologie stetig weiterentwickelt und hat die ein oder andere Hypewelle erlebt. Das Beispiel von Velo3D zeigt, dass 3D-Druck in einigen Anwendungsgebieten längst die Qualität konventioneller Fertigungsverfahren erreicht oder überschritten hat. Luftfahrt und Verteidigung sind zwei Beispiele für konventionell geprägte Industrien, in denen der 3D-Druck nach langen Testphasen bereits Fuß gefasst hat. Um die Vorteile von 3D-Druck in den Denkmustern weiterer Industrien zu verwurzeln, sind Leuchtturmprojekte wie Terran 1, eine zu 85% additiv gefertigte Rakete, oder die Zusammenarbeit von Norsk Titanium mit renommierten Spielern in der Halbleiterindustrie nötig.

Risiken

Trotz des immensen Potentials im Bereich 3D-Druck sehen wir auch einige Risiken, die die Adaptionsgeschwindigkeit verringern könnten:

-

Technische Fachkenntnisse: 3D-Drucker werden zunehmend benutzerfreundlicher, dennoch ist weiterhin eine Expertise für die additiv-generierte Herstellung von Produkten erforderlich. Diese reicht vom ursprünglichen Design des Bauteils, über die Platzierung im 3D-Drucker bis hin zur Nachbearbeitung.

-

Automatisierung der gesamten Prozesskette: Einer der Hauptvorteile des 3D-Drucks besteht in der Automatisierung des Druckprozesses. Bislang sind jedoch viele Schritte vom Rohmaterial bis zum fertigen Bauteil nur teilweise automatisiert. Für eine breite Akzeptanz des 3D-Drucks sind daher weitere Innovationen notwendig, die über den eigentlichen Druckprozess hinausgehen.

-

Konkurrenzsituation: Die 3D-Druck-Branche ist äußerst dynamisch und wird von vielen starken Unternehmen umworben. In der jährlichen Marktübersicht der deutschen Industrieberatung AM Power sind fast 170 Unternehmen mit 20 verschiedenen Technologien speziell für den Metall-3D-Druck aufgeführt. Aus diesem Grund ist es wichtig, den gesamten Markt im Auge zu behalten und neue Technologien als potenzielle Disruptoren für bestehende 3D-Druckverfahren zu bewerten.

Zusammenfassung

Wir sehen ein hohes Potential im 3D-Druckmarkt. Es ist unsere Überzeugung, dass dieser Bereich in Zukunft eine große Rolle im Fertigungsbereich spielen wird und einige konventionelle Fertigungsmethoden verdrängen kann. Die dynamische Natur dieser Branche erfordert ein hohes Maß an aktiver Überwachung. Unternehmen unterscheiden sich oft nur in kleinsten Details, welche langfristig erhebliche Unterschiede bewirken können. Daher erfordert die Navigation in diesem Sektor ein tiefes Verständnis und eine kontinuierliche Beobachtung der aktuellen Entwicklungen von kleinen Startups bis hin zu großen Industriegiganten.